Как сбалансировать устойчивость, эффективность и инновации для более экологичной отрасли переработки ПЭТ?

Повышение устойчивости в переработке ПЭТ с помощью инновационных технологий формования

Отрасль производства пластмасс ответственна за более чем 0,85 гигатонн выбросов парниковых газов в год, и прогнозируется рост до 1,34 гигатонн к 2050 году. Этот сектор охватывает автомобильную, упаковочную и медицинскую промышленность, используя такие методы, как литье под давлением, экструзию и выдувное формование. Поскольку устойчивость становится приоритетом, отрасль фокусируется на сокращении выбросов, повышении энергоэффективности и внедрении устойчивых материалов.

1.Устойчивость в литье под давлением: оценка выбросов

Литье под давлением, которое подразумевает впрыскивание расплавленного пластика в форму, остается широко используемым методом, включая специализированные типы, такие как литье под давлением и микролитье под давлением. Однако, хотя экструзия считается более устойчивой из-за ее эффективности использования материалов и меньшего количества отходов, литье под давлением требует значительных затрат энергии для поддержания температур около 200–350 °C, что приводит к более высоким выбросам.

Выбросы CO2 при литье под давлением различаются в зависимости от типа машины — электрической, гидравлической или гибридной. Полностью электрические машины генерируют до 50% меньше CO2 по сравнению с гидравлическими моделями. Сложность производимого продукта также играет роль; более мелкие, более сложные детали, как правило, требуют больше энергии из-за более медленных, более точных процессов.

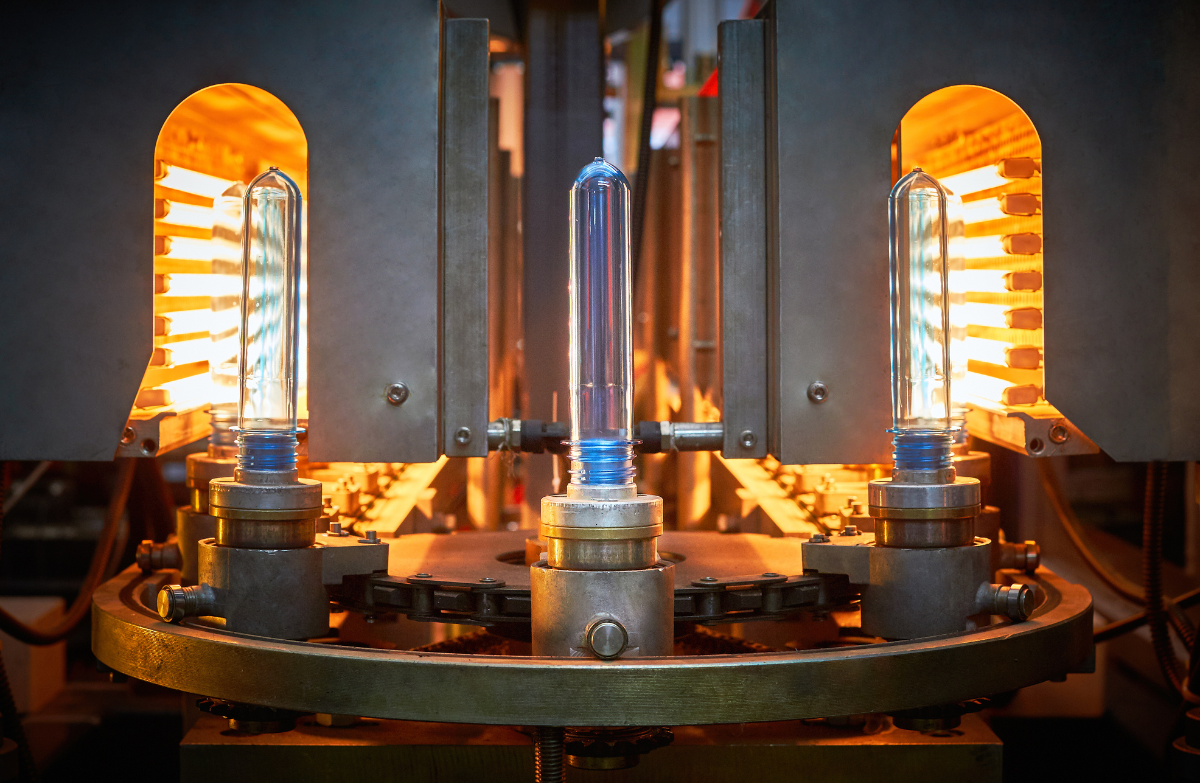

2. Экструзия и выдувное формование: устойчивые альтернативы в переработке ПЭТ

Экструзия и выдувное формование более энергоэффективны, чем литье под давлением, требуют более низких температур и производят меньше отходов. Выдувное формование, в частности, выгодно для ПЭТ-упаковки из-за своей способности минимизировать отходы, поскольку излишки материалов, такие как обрезки и отходы, часто подлежат вторичной переработке, что снижает воздействие на окружающую среду.

Кроме того, набирает обороты переход к легкой ПЭТ-упаковке, которая использует более тонкие стенки, сохраняя при этом структурную целостность. Это снижает расход материалов и потребление энергии при производстве и транспортировке, способствуя общей устойчивости.

3. Обеспечение устойчивости с помощью гибридных технологий формования

Гибридные литьевые машины, сочетающие эффективность электрических и гидравлических систем, набирают обороты в ПЭТ-индустрии. Эти системы оптимизируют производство за счет снижения потребления энергии, что приводит к снижению выбросов. Хотя гибридные системы требуют первоначальных инвестиций в инфраструктуру, они более рентабельны, чем полностью электрические машины, и при этом обеспечивают превосходную энергоэффективность по сравнению с гидравлическими системами.

В переработке ПЭТ, особенно для производства бутылок и упаковки, внедрение гибридных систем формования может привести к существенной экономии энергии. Уменьшая непрерывную высокую мощность, необходимую для гидравлических систем, и используя энергосберегающие электрические компоненты, производители могут добиться как финансовой экономии, так и достижения целей устойчивого развития.

Оптимизация энергоэффективности в процессах производства ПЭТ

Энергоэффективность лежит в основе устойчивого производства ПЭТ. Такие технологии, как частотно-регулируемые приводы (ЧРП), которые регулируют скорость двигателя в соответствии с фактическим спросом, могут радикально сократить потребление энергии, гарантируя, что насосы и двигатели будут работать только при необходимости. Такая оптимизация может сэкономить значительное количество энергии и сократить углеродный след линий обработки ПЭТ.

Кроме того, усовершенствованные системы нагрева и охлаждения повышают эффективность использования энергии в производстве ПЭТ. Эти системы помогают регулировать колебания температуры на технологических линиях, тем самым сокращая ненужные затраты энергии. Кроме того, интеграция систем рекуперативного восстановления энергии, которые захватывают и повторно используют энергию из производственного процесса, может снизить зависимость от внешних источников энергии и снизить эксплуатационные расходы.

Выбор материала ПЭТ: тонкий баланс между производительностью и устойчивостью

Выбор материалов при переработке ПЭТ — это тонкий балансирующий акт. Хотя био-ПЭТ и рПЭТ предлагают существенные экологические преимущества, они все равно должны соответствовать эксплуатационным, стоимостным и эстетическим ожиданиям отрасли. Поиск альтернатив, которые обеспечивают такие же высокие стандарты, как и традиционный ПЭТ, без значительного повышения затрат, остается ключевым направлением для производителей.

1. Биоразлагаемый ПЭТ на биологической основе: будущее устойчивых материалов

Переход на био-ПЭТ (био-ПЭТ), изготовленный из возобновляемых ресурсов, таких как сахарный тростник, кукуруза и целлюлоза, предлагает многообещающее решение для снижения зависимости от ископаемого топлива и снижения углеродного следа ПЭТ-продукции. Хотя био-ПЭТ отражает механические и термические свойства традиционного ПЭТ, необходимо решить такие проблемы, как масштабируемость, стоимость и стабильная производительность, прежде чем он сможет быть широко принят.

Основываясь на этом, биоразлагаемый ПЭТ появился как еще одна потенциальная альтернатива, особенно для решения проблем с пластиковыми отходами. Разработанный для более легкого разложения в окружающей среде, биоразлагаемый ПЭТ может значительно сократить стойкость пластика на свалках и в океанах. Однако его коммерческая жизнеспособность и экологическая безопасность все еще находятся на стадии оценки, требуя дополнительных исследований, чтобы гарантировать его соответствие отраслевым стандартам.

2. Переработанный ПЭТ (rPET): улучшение экономики замкнутого цикла

Параллельно с этим переработанный ПЭТ (rPET) набирает обороты как ключевой фактор устойчивости в ПЭТ-индустрии. Внедряя rPET в новые продукты, производители могут сократить потребность в первичных материалах, тем самым экономя ресурсы и сокращая потребление энергии. Этот сдвиг подкрепляется возросшими показателями переработки, при этом такие крупные бренды, как Coca-Cola и Unilever, интегрируют более высокие проценты rPET в свою упаковку, способствуя росту круговой экономики для пластика.

Инновации в области устойчивой ПЭТ-упаковки

Устойчивость в ПЭТ-упаковке трансформирует упаковочный ландшафт. Мономатериальная ПЭТ-упаковка является ключевым новшеством, которое упрощает переработку за счет использования одного типа материала вместо многослойных структур. Такой подход не только облегчает процесс переработки, но и снижает воздействие на окружающую среду, упрощая переработку и утилизацию ПЭТ-продуктов.

Такие компании, как Amcor, Nestlé и Coca-Cola, лидируют в разработке решений для упаковки из мономатериала ПЭТ. Эти усилия включают использование 100% перерабатываемых материалов ПЭТ и включение большего количества переработанного содержимого в упаковку ПЭТ для снижения потребности в первичном пластике. Например, Nestlé взяла на себя обязательство сделать всю свою упаковку перерабатываемой или повторно используемой к 2025 году, включая переход на мономатериал ПЭТ.

Тонкостенная ПЭТ-упаковка — еще одно значительное достижение, снижающее расход материала и вес упаковки, при этом сохраняющее прочность, необходимую для транспортировки и хранения. Это упаковочное решение становится все более популярным в таких секторах, как продукты питания, напитки и косметика, где снижение воздействия на окружающую среду является приоритетом.

Заключение

Отрасль ПЭТ-пластика находится на перепутье, и устойчивость становится центральным фактором инноваций и роста. От внедрения энергоэффективных технологий и изучения альтернатив на основе биотехнологий до увеличения использования переработанных материалов наблюдается четкая и растущая приверженность минимизации воздействия производства ПЭТ на окружающую среду.

Поскольку устойчивое развитие продолжает определять будущее производства, производители ПЭТ вынуждены не только удовлетворять потребности отрасли, но и прокладывать путь к более экологичному и устойчивому будущему.